Szybkie łącza

ALUCOBOND®

ALUCOBOND® PLUS

Imperfectly Systemy Fasadowe może dostarczyć kompletne specyfikacje PDF, rysunki CAD i wsparcie techniczne.

ALUCOBOND® PLUS Aluminiowy Materiał Kompozytowy (ACM) powinien mieć grubość 3 mm/4 mm/6 mm i składać się z 2 warstw aluminium o grubości 0,5 mm umieszczonych pomiędzy ognioodpornym rdzeniem wypełnionym minerałami zawierającym 70% niepalnego wypełnienia mineralnego.

Powłoki aluminiowe powinny być wykonane ze stopu AlMg 1-NS41 (najbliższy odpowiednik EN AW 5005A) o wytrzymałości granicznej 130 MPa i granicy plastyczności 0,2% 90 MPa.

Stop aluminium 5005

Dzięki stopowi morskiemu 5005 ALUCOBOND PLUS jest idealny do projektów, które znajdują się w pobliżu wody.

Nie należy stosować materiałów rdzeniowych zawierających ponownie wykorzystany materiał rdzeniowy, który może zawierać inne zanieczyszczenia, które okazały się szkodliwe dla integralności i długoterminowej wydajności materiałów laminowanych.

System kasetowy stały

Alucofix System

Pobierz dane techniczne >

Aluminiowy arkusz wierzchni powinien być wykończony fabrycznie nakładaną powłoką z fluoropolimeru (PVDF lub FEVE) o wysokiej wydajności zgodnie z normą EN13523, znakiem jakości ECCA i dobrowolną specyfikacją AAMA 2605-11.

Uwaga: Powłoki nakładane natryskowo są niedopuszczalne. Blachę aluminiową tylnej strony należy pozostawić w stanie wyczyszczonym chemicznie, chyba że zaznaczono inaczej.

Arkusz wierzchni powinien być wstępnie wykończony fabrycznie w kolorze lub wykończeniu wybranym od producentów:

- Standardowy zakres kolorów

- Zakres kolorów Spectra

- Gama NATURAL

- Anodowana gama kolorów

- Nieograniczony zakres projektowania

- Zakres projektowania miejskiego

Niestandardowe kolory lub wykończenia do wyboru klienta będą podlegać minimalnym zamówieniom. Naniesione powłoki należy zabezpieczyć zdzieralną folią stabilizowaną promieniami UV i usunąć w ciągu 3 miesięcy od montażu na elewacji zewnętrznej.

Płyty ALUCOBOND® PLUS przed montażem należy składować w pozycji poziomej na suchej, płaskiej, równej powierzchni i chronić przed uszkodzeniami.

Zalecenia

Należy ściśle przestrzegać technik produkcji zalecanych przez 3A Composites i Imperfectly Systemy Fasadowe.

Obejmują one cięcie, rowkowanie, składanie, gięcie, walcowanie i obróbkę krawędzi. Informacje dotyczące tych procesów i innych wymagań można uzyskać od firmy Imperfectly Systemy Fasadowe. Elewacja z płyt Alucobond w domach modułowych 19c

ALUCOBOND® A2

Aluminiowy Materiał Kompozytowy (ACM) jest dostępny w grubości 4 mm, na indywidualne zamówienia można również dostarczyć 3 mm lub 6 mm i składa się z 2 warstw aluminium o grubości 0,5 mm umieszczonych pomiędzy ognioodpornym rdzeniem wypełnionym minerałami zawierającym co najmniej 93% niepalnego wypełnienia mineralnego .

Powłoki aluminiowe powinny być wykonane ze stopu AlMg 1-NS41 (najbliższy odpowiednik EN AW 5005A) o wytrzymałości granicznej 130 MPa i granicy plastyczności 0,2% 90 MPa.

Dzięki stopowi klasy morskiej 5005 ALUCOBOND® A2 jest idealny do projektów, które znajdują się w pobliżu wody.

Niedopuszczalne są powłoki aluminiowe o obniżonej odporności na korozję, wykonane ze stopów serii 3000 lub 1100.

Nie należy stosować materiałów rdzeniowych zawierających ponownie wykorzystane komponenty rdzenia, które mogą zawierać inne zanieczyszczenia, które okazały się szkodliwe dla integralności i długoterminowego działania materiałów laminowanych.

Aluminiowy arkusz wierzchni powinien być wykończony fabrycznie nakładaną powłoką z fluoropolimeru (PVDF lub FEVE) o wysokiej wydajności zgodnie z normą EN13523, znakiem jakości ECCA i dobrowolną specyfikacją AAMA 2605-11.

Uwaga: Powłoki nakładane natryskowo są niedopuszczalne.

Blachę aluminiową tylnej strony należy pozostawić w stanie wyczyszczonym chemicznie, chyba że zaznaczono inaczej.

Arkusz wierzchni powinien być fabrycznie wykończony w kolorze lub wykończeniu wybranym spośród producentów:

- Standardowy zakres kolorów

- Zakres kolorów Spectra

- Gama NATURAL

- Anodowana gama kolorów

- Wykończenia z drewna

- Nieograniczony zakres projektowania

- Zakres projektowania miejskiego

Niestandardowe kolory lub wykończenia do wyboru klienta będą podlegać minimalnym zamówieniom.

Naniesione powłoki należy zabezpieczyć zdzieralną folią PE stabilizowaną promieniami UV i usunąć w ciągu 3 miesięcy od montażu na elewacji zewnętrznej.

ALUCOBOND® A2 został przetestowany zgodnie z następującymi australijskimi i międzynarodowymi normami przeciwpożarowymi.

| Test | Opis | Wynik |

|---|---|---|

| AS 1530.3 | Jednoczesne oznaczanie zapalności, rozprzestrzeniania się płomienia, wydzielania ciepła i wydzielania dymu” | Indeks zapalności 0 Rozprzestrzenianie się płomienia 0 Wydzielanie ciepła 0 Wydzielanie dymu 0-1 |

| ISO 9705 | Pełnowymiarowy test pokojowy dla produktów powierzchniowych | Grupa 1 Materiał wg Specyfikacji BCA C1.10.4 (b) (i)SMOGRA 0,630 m2/s2 |

| EN13501.1 | Klasyfikacja reakcji na ogień | A2 – s1,d0 SZT (Wartość opałowa) ≤ 3,0 MJ/kg |

| DIN 4102.1 | Zachowanie ogniowe materiałów i elementów budowlanych | A2 |

| AS5113 | Odporność ogniowa systemów okładzin zewnętrznych | Dostępne dane testowe |

Płyty ALUCOBOND® A2 przed montażem należy składować w pozycji poziomej na suchej, płaskiej, równej powierzchni i chronić przed uszkodzeniami. Należy ściśle przestrzegać technik produkcji zalecanych przez 3A Composites i Imperfectly Systemy Fasadowe.

Obejmują one cięcie, rowkowanie, składanie, gięcie, walcowanie i obróbkę krawędzi. Informacje dotyczące tych procesów i innych wymagań można uzyskać od firmy Imperfectly Systemy Fasadowe.

ALUCOBOND® A2 ma być dostarczany z pojedynczą 10-letnią gwarancją obejmującą wady produkcyjne, rozwarstwienia, działanie paneli i lakieru i jest dostarczany przez producenta paneli, firmę 3A Composites GmbH.

Oddzielne gwarancje na działanie panelu i farby lub gwarancje udzielane przez lokalnych dystrybutorów lub osoby trzecie nie będą akceptowane.

ALUCORE®

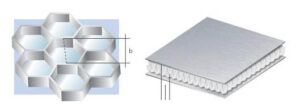

ALUCORE® to aluminiowa płyta warstwowa o wysokiej sztywności i wyjątkowo niskiej wadze. W przeciwieństwie do konwencjonalnych materiałów kompozytowych o strukturze plastra miodu, elementy systemu, tj. aluminiowy rdzeń i aluminiowe blachy osłonowe powlekane metodą coil-coating, są łączone w procesie ciągłym.

Zaletą jest jakość produktu i równość powierzchni. Materiał nie staje się kruchy i twardy, ale wykazuje twarde i sprężyste właściwości oraz doskonałą wytrzymałość na oddzieranie.

Idąc śladami znaku towarowego ALUCOBOND®, ALUCORE® jest idealnym materiałem do wielu zastosowań w transporcie, architekturze lub produkcji przemysłowej.

Rdzeń o strukturze plastra miodu składa się z folii aluminiowych wykonanych ze stopu AIMn (EN AW 3003) rozmiar komórki b: ok. 6,3-12,7 mm.

Arkusze osłonowe paneli składają się z odpornych na korozję stopów Peraluman i mogą być wykorzystywane w sposób dekoracyjny lub funkcjonalny, w zależności od celu zastosowania.

Przegląd techniczny

| Grubość | 6 mm | 10 mm | 10,5 mm | 15 mm | 20mm | 25 mm | 40mm |

|---|---|---|---|---|---|---|---|

| Grubości skórki aluminium | Skóra o grubości 1,00 mm z przodu | ||||||

| Grubości skórki aluminium | Skóra o grubości 0,5 mm do odwrotnej strony | Skóry 1,00 mm do odwrotnej powierzchni | |||||

| Masa (kg/m2) | 4.9 | 5.3 | 6.4 | 7.0 | 7.4 | 7.8 | 7,5 |

| Moduł przekroju Z (mm3 · 103/m) | 2.63 | 4.63 | 9.52 | 14.00 | 19.00 | 24.00 | 38.00 |

| Moment bezwładności I (mm6 · 104/m) | .0102 | 0,0313 | 0,0500 | .1050 | .1900 | 0,3000 | .7600 |

| Sztywność EI (kNm2/m) | 0,71 | 2.19 | 3,50 | 7.55 | 13.90 | 22.17 | 58,52 |

| Stop | Panele architektoniczne / elewacyjne EN5005A AlMg1 H42 Panele przemysłowe / transportowe EN5745 AlMg3 H42 |

||||||

| Moduł sprężystości E (MPa) | 70 000 | ||||||

| Wytrzymałość na rozciąganie okładek | Panele architektoniczne / elewacyjne = 125 MPa Panele przemysłowe / transportowe = 220 MPa |

||||||

| 0,2% Granica plastyczności (MPa) | Panele architektoniczne / elewacyjne = 74 MPa Panele przemysłowe / transportowe = 130 MPa |

||||||

| Maksymalne naprężenie projektowe (dopuszczalne) | Panele architektoniczne / elewacyjne = 48,5 MPa Panele przemysłowe / transportowe = 79 MPa |

||||||

| Liniowa rozszerzalność cieplna | 2,4 mm /m przy różnicy temperatur 100oC | ||||||

| Odporność na temperaturę | -50 – +80 stopni Celsjusza | ||||||

| Rozmiar komórki rdzenia | 6,3 mm | 12,7 mm | |||||

| Gęstość komórek | 65kg/m3 | 42kg/m3 | |||||

| Wytrzymałość na ściskanie | 2,5 – 4 MPa | 1,5 MPa | |||||

| Wykończenie powierzchni | Wykończenie powierzchni Przemysłowe/transportowe – Zmodyfikowany poliester powlekany z obu stron (biały platynowy) Architektoniczne/elewacyjne – Fluoropolimer powlekany zwojowo (PVDF lub FEVE) |

||||||

| Szerokości paneli | Tylko szerokości 1250 mm i 1500 mm | ||||||

| Długości paneli | Od 2 000 mm do maksymalnie 13 000 mm Przemysłowe / transportowe — co najmniej 500 m2 na nominowaną długość Architektoniczne / elewacyjne — co najmniej 1000 m2 na nominowaną długość |

||||||

Metody przetwarzania